肉眼看著相似的塑膠用什么儀器測?用TS7020分光色差儀,按測試鍵測試零點五秒顯示結果再來測試試樣即可顯示兩塊塑膠的對比數據。今天我們要測量的是肉眼看著相似的塑膠色差,我們選用了TS7020分光色差儀,使用一鍵測量零點五秒顯示結果。分光色差儀測量肉眼看著相似的塑膠色差1.首先我們應該固定塑膠制品,不....

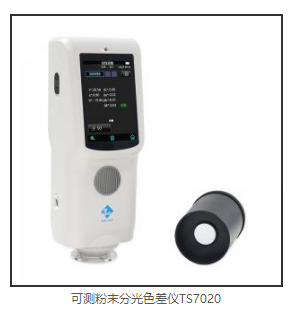

肉眼看著相似的塑膠用什么儀器測?

用TS7020分光色差儀,按測試鍵測試零點五秒顯示結果再來測試試樣即可顯示兩塊塑膠的對比數據。

今天我們要測量的是肉眼看著相似的塑膠色差,我們選用了TS7020分光色差儀,使用一鍵測量零點五秒顯示結果。

分光色差儀測量肉眼看著相似的塑膠色差

1.首先我們應該固定塑膠制品,不要讓塑膠產生任何晃動,把要測的塑膠與傳感器在水平面放置,把測量口徑貼緊產品表面進行測量。

2.按照說明書進行測量,測量時數據會實時顯示在儀器上,直到儀器發出“滴”響聲后,表示測量完畢。

3.從圖片上我們可以看出樣品的Lab值,此塑膠產品的標樣色度L顯示81.6,a顯示-12.5,b顯示80.2,塑膠產品試樣L顯示81.6,a顯示-2.8,b顯示81.2,△L0.1,△a-0.3,△b1.0,色差△E1.1,顯示不合格。

任何色差都逃不過TS7020分光色差儀的火眼金睛。

塑膠制品出現色差的原因和解決方法

色差是由于塑件著色分布不均,或者是著色劑與熔體流動方向不容,從而引起熱效應破壞和塑件的嚴重變形導致的。此外,使用過大的脫模力,也可導致顏色不均勻而產生色差。

下面保來發為你介紹色差現象的原因及改善方法:

1.原料的牌號/批次不同:使用同一供應商/同一批次的原料生產同一訂單的產品。

2.色粉的質量不穩定(批次不同):改用穩定性好的色粉或同一批色粉。

3.熔料溫度變化大(忽高或忽低):合理設定熔料溫度并穩定料溫。

4.水口料的回用次數/比例不一致:嚴格控制水口料的回用量及次數。

5.料桶內殘留料過多(過熱分解):減少殘留量。

6.背壓過大或螺桿轉速過快:降低背壓或螺桿的轉速。

7.需顏色配套的產品不在同一套模內:模具設計時將有顏色配套的產品盡量放在同一套模具內注塑。

8.注塑機大小不相同:盡量使用同一臺或者同型號的注塑機。

9.配料時間及擴散劑用料不同(未控制):控制配料工藝及時間(需相同)。

10.產品庫存時間過長:減少庫存量,以庫存產生為顏色板。

11.烤料時間過長或不一致:控制烤料時間,不要變化或者時間太長。

12.顏色版污染變色:保管好顏色板(同膠帶密封好)。

13.色分量不穩定(底部多,頂部少):使用色漿,色母粒或拉料粒。

塑料制品色差檢驗標準

塑料件色差的成因除了客觀條件外,還有很大一部分取決于人為主觀的操作,為了對塑料件顏色做出準確的判斷,就需要制定塑料件色差檢驗標準。目前檢驗塑料件色差主要依賴于目視法和儀器測色法。

目視法,就是在規定的光源條件下,根據標準樣板及色差限度樣板進行核對檢驗。通過對比色差范圍,判斷塑料件產品是否合格。

儀器測色法,通過專業的色差儀,對標準樣板和試樣樣板的色差進行檢測。不同類型的色差儀由于應用的原理不同,顏色檢測的效果也不一樣。如果企業只是檢測色差,普通的色差計就可以滿足檢測需求。如果想要進一步的調色配色,建議用分光測色儀來檢測,它可以各處樣品的分光反射率值,被廣泛用于顏色的配色及色彩分析。

塑料件色差檢驗可以參考的標準如下:

GBT 5698-2001 顏色術語

GBT 1864-1989 顏料顏色的比較

GB 3181-1982 漆膜顏色標準樣本

GB-T 14234-1993 塑料件表面粗糙度

GBT 14486-1993 工程塑料模塑塑料件尺寸公差

GB 11319-1989 彩色電視機用塑料件技術條件

塑料產品色差的管控

色差是注塑中常見的缺陷,色差影響因素眾多,涉及原料樹脂、色母、色母同原料的混合、注塑工藝、注塑機等,在實際的生產過程中我們一般從以下五個方面來進行色差的控制。

1.消除注塑機及模具因素的影響

要選擇與注塑主品容量相當的注塑機,如果注塑機存在物料死角等問題,最好更換設備。對于模具澆注系統、排氣槽等造成色差的,可通過相應部分模具的維修模來解決。必須首先解決好注塑機及模具問題才可以組織生產,以削減問題的復雜性。

2.消除原料樹脂、色母的影響

控制原材料是徹底解決色差的關鍵。因此,尤其是生產淺色制品時,不能忽視原料樹脂的熱穩定性不同對制品色澤波動帶來的明顯影響。鑒于大多數注塑生產廠家本身并不生產塑料母料或色母,這樣,可將注意的焦點放在生產管理和原材料檢驗上。即加強原材料入庫的檢驗;生產中同一產品盡可能采用同一廠家、同一牌號母料、色母生產;對于色母,我們在批量生產前要進行抽檢試色,既要同上次校對,又要在本次中比較,如果顏色相差不大,可認為合格,如同批次色母有輕微色差,可將色母重新混合后再使用,以減少色母本身混合不均造成的色差。同時,我們還需重點檢驗原料樹脂、色母的熱穩定性,對于熱穩定性不佳的,我們建議廠家進行調換。

3.減少料筒溫度對色差的影響

生產中常常會遇到因某個加熱圈損壞失效,或是加熱控制部分失控長燒造成料筒溫度劇烈變化從而產生色差。這類原因產生的色差很容易判定,一般加熱圈損壞失效產生色差的同時會伴隨著塑化不均現象,而加熱控制部分失控長燒常伴隨著產品氣斑、嚴重變色甚至焦化現象。因此生產中需經常檢查加熱部分,發現加熱部分損壞或失控時及時更換維修,以減少這類色差產生幾率。

4.減少注塑工藝調整時的影響

色差儀的測量結果在顏色上差異很大,但是分析了色差儀的測量數據不色度的原因。此時需要調整注塑工藝參數,注塑溫度、和背壓、的注塑周期以及色母粒的添加量應盡可能不變,同時應觀察工藝參數變化對顏色的影響。如果發現色差,應及時調整。

5.掌握料筒溫度、色母量對產品顏色變化的影響

在調整色差之前,還需要了解色母粒用量為溫度、時產品顏色的變化趨勢。這可以使用色度計測量不同溫度下產品的顏色,并根據色度計的數據制作趨勢圖。不同色母粒的顏色變化規律隨著生產溫度或色母粒用量的變化而不同。改變規則可以通過顏色測試過程來確定。除非知道該色樣的顏色變化規則,否則不可能快速調整色差。

在塑料模具生產中使用色差儀控制色差,便于比較目視色度計的數據,便于分析顏色變化的原因,控制生產過程中的色差。色差計的應用可以改善塑料產品的顏色、提高生產效率、提高客戶滿意度。

跳轉分光色差儀

跳轉分光色差儀

上一頁 : 色差儀怎么測量液體的色差?

下一頁 : 色差儀測量鋁板色差一致性

Copyright ? 2024 廣州保來發儀器有限公司 版權所有 粵ICP備2022072934號