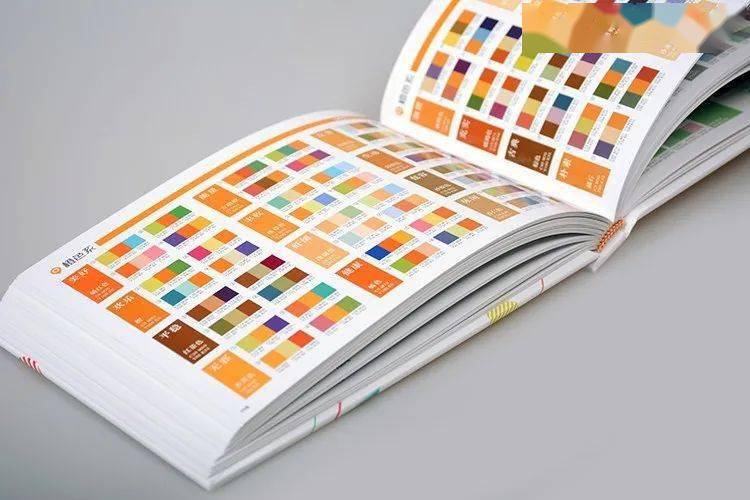

色差是印刷油墨行業常見的一種質量瑕疵,其產生的原因是多方面的,主要與印刷油墨原料、染色工藝等有關。為了檢測印刷油墨的色差程度,將印刷油墨的色差控制在合理的范圍之內,就可以使用便攜式色差儀。印刷油墨在我們的生活中應用的比較廣泛,本文主要描述了影響印刷油墨色差的因素以及用便攜式色差儀來檢測印刷油墨的色差。印....

色差是印刷油墨行業常見的一種質量瑕疵,其產生的原因是多方面的,主要與印刷油墨原料、染色工藝等有關。為了檢測印刷油墨的色差程度,將印刷油墨的色差控制在合理的范圍之內,就可以使用便攜式色差儀。印刷油墨在我們的生活中應用的比較廣泛,本文主要描述了影響印刷油墨色差的因素以及用便攜式色差儀來檢測印刷油墨的色差。

印刷制品色差問題,第一個要看拿什么做參照物了。印刷廠一般都有專們的色標標樣的。一般情況下,根據設計的電子稿的色值來印刷,如果已經非常接近標樣,就說明印刷的質量是沒有問題的。印刷形成色差的因素有很多。

1。油墨配色和調色時,機器調色或人工調色,很難做到100%符合配方及加減比例,所以形成色差是必然的,只要色差在允差范圍內,都是沒問題的。減少色差范圍,需要經驗、精力、時間,慢慢配色調色,接近標樣,但是去除色差目前還不能完全做到。

2.印刷紙張會對印刷產品的色差有一定的影響。印刷紙張和印刷油墨的關系是比較復雜的,如果印刷紙張的平滑度良好,質地比較均勻,這樣在吸附印刷油墨的時候就會相對均勻而使色差問題大大的降低,相反,如果印刷紙張的光滑度欠佳的話,將會導致印刷油墨的附著度不一致而出現色差的問題。3.印刷機狀態不同,印刷機品牌不同,也會影響色差。還有其他因素,如油墨不同,色序不一致,紙張不一致,看色標準,光源不一致,甚至周圍環境的溫濕度不同也會產生色差。

為了準確評定印刷油墨的色差問題,管控紡織制品的質量,就可以利用便攜式色差儀來進行檢測。便攜式色差儀的使用使得印刷油墨的色彩處理更加方便。我們使用便攜式色差儀和計算機配色系統來改變印刷油墨產品的顏色,從而減小同批次印刷油墨產品之間的色差。

便攜式色差儀可以準確的評定兩件產品的色差程度,它通過自動比較樣板和被檢品之間的顏色差異,然后輸出CIE-LAB三組數據與比色后的ΔE ,ΔL, Δa, Δb四組色差數據。

其應用的原理就是通過積分測量樣品的三刺激值xyz,然后在計算出樣品的色品坐標等參數。通常用濾光片覆蓋在探測器上,把探測器的相對光譜靈敏度S(λ)修正成CIE推薦的光譜三刺激值x(λ)、y(λ)、z(λ)。用這樣的三個光探測器接收光刺激時,就能用一次積分測量出樣品的三刺激值X、Y、Z。濾光片需滿足盧瑟條件,以精確匹配光探測器。

印刷油墨生產商可以根據便攜式色差儀測定的數據,對色差較大的印刷油墨進行著色處理,從而保證產品顏色的一致性,減少相應的損失。

印刷油墨色差解決方案:

?

01調色環節

在調色前應特別注意防止采用不同廠家的印刷油墨體系來調色,最好是采用同廠家的印刷油墨進行調色,調色工務必要全面把握好各種印刷油墨的色相偏相,有助于在調色過程中對油墨的把控。 調色前若有使用到剩下的印刷油墨時,一定要先弄清楚印刷油墨的色相,檢查印刷油墨的標識卡是不是確切,最好是能夠用刮墨棒進行刮樣觀察對照,接著再進行加入,加入前應加強重量的稱重,以便記錄下數據。 此外在調墨的濃淡時,也可以利用計量法的方式進行調色,刮墨色樣時一定要勻稱,且要托白。

此外在調墨的濃淡時,也可以利用計量法的方式進行調色,刮墨色樣時一定要勻稱,且要托白底,有助于與統一標準樣進行對照。當色相達到統一標準90%以上時,加強粘度調節。我們能夠進行打樣了,接著再進行微調就可以了。

值得一提的是,調色過程中一定要特別注意數據的準確度,電子稱的精確性對后面的工藝數據參數匯總很重要。當印刷油墨的配比數據加強后,通過數次進行實踐就能夠迅速合理的調色,也可以避免色差問題的發生。

最好是能夠按訂單量的大小來統一進行配色,最好是能夠一次性完成配色工作,防止數次配色導致的色相偏差。能夠合理降低色差與剩下的印刷油墨的發生。

在核查顏色時,有時候顏色即便在一般光照下看起來一樣,但在另外一種光源下看起來卻不相同,因此應該選擇用統一標準的光源進行觀色或比色。

02印刷刮墨刀

假如在生產加工中經常動刮墨刀,將更改刮墨刀的工作位置,不益于印刷油墨的正常情況下轉移與色彩重現,此外刮墨刀的壓力也不可以隨便更改。

在生產加工前就需要依據印刷的版輥圖文狀況,調節好角度與位置,下刀一定要特別注意手上動作的干凈利索,刮墨刀的角度通常情況下在50-60度之間,刮墨刀要特別注意版面三個點的勻稱度,即左中右的墨層要相同。此外在下刀前要特別注意檢查刮墨刀三個點是不是有裝平衡,不會有波浪型與一高一低的情況,這對印品的色相穩定性很重要。

03黏度的調節

在生產加工前要加強黏度的調節,最好是能夠按預計的機速進行調節,加入溶劑后要待充分混合后,再開機生產加工。待加速生產加工檢查下機的產品滿足品質標準時,這時候可以進行粘度的檢測,以作為此產品的統一標準粘度值,這一數值要即時確切記錄并整單產品按數據進行調節,能夠合理降低因黏度的變化產生的色相偏差問題。

黏度的檢測要特別注意其檢測的技巧,通常情況下以印刷油墨桶內或印刷油墨盆內的印刷油墨主檢測主體,檢測前一定要將3號黏度杯清洗干凈,便于準確地檢測。

在正常情況下的生產過程中,建議20-30分鐘進行抽樣檢驗一次黏度,機長或技術員能夠依據黏度值的變化來調節。

在調節印刷油墨黏度加入溶劑時,要特別注意不可以直接沖擊印刷油墨,以防導致印刷正常情況下的體系破壞,樹脂與顏料發生分離的情況,進而使印品發花,色彩重現性差。

04生產環境

車間的空氣濕度的調節,正常情況下我們調節在55%-65%之間比較適宜。

濕度過高則會影響到印刷油墨的溶解性,特別是淺網區域的轉移難以正常展現。合理地調節空氣濕度,對油墨印刷效果與色差的調節有著改進的作用。

05原料

原料的表面張力是不是合格,影響著印刷油墨在承印物的潤濕與轉移效果,也會影響到印刷油墨在薄膜上的色彩展現效果,同時也是影響色差的一個因素之一。

保障原料的產品質量是質量管控的前提條件,選擇有資質、信譽好的供貨商很重要!

06品質意識

品質意識:指的是生產加工及品質管理人員對產品質量的一種感知度。

這種感知度必須是明顯的,具體反映在工作細節上。那么在調節色差方面主要是指導員工的品質意識要提高,在工作上精益求精,塑造產品質量觀念。

例如:在打樣時嚴格遵守與標樣之間達到90%以上,方能開機生產加工,在首件時協助質量檢驗人員加強首件的檢驗工作。在生產加工中嚴格要求班組人員履行質量管理制度,在生產加工中如更換印刷油墨色相時,特別注意印刷油墨盆的清潔細節,還有要特別注意刮墨刀的底板與兩端夾條是不是有及時更換或清洗,這些小的細節,假如生產加工中不特別注意則會發生色相之間混色,導致顏色變色,進而發生色差。

色差在包裝印刷之中是不可避免的,怎樣才能去降低色差的發生,才是考慮的關鍵。

利用上述各因素的具體分析,能夠從中找到改進的技巧,能夠進一步去避免色差,控制色差的方法,唯有實現在源頭及樣品管理上規范性,才可以降低與避免色差,才能夠使每批次之間的產品沒有很明顯的色差;唯有在生產加工中特別注意細節操作和工藝數據上的管理,才可以做出更出色的產品,進而提高的企業綜合市場競爭力。

上一頁 : 粉末噴涂色差檢測用粉末臺式分光測色儀

下一頁 : 塑膠塑料檢測用便攜式色差儀

Copyright ? 2024 廣州保來發儀器有限公司 版權所有 粵ICP備2022072934號