聚丙烯塑料顆粒色差的檢測,通常是使用色差儀進行。色差儀能夠測出塑料樣品的顏色差異,從而得出顆粒色差的結果。聚丙烯塑料顆粒色差產生的原因1.原材料影響色母和色粉的耐熱性、耐剪切性、配方相容性、分散程度等不同,都有可能使聚丙烯顆粒產生色差2.加工工藝和設備影響根據原材料配方不同,制定不同的混料和顆粒工藝....

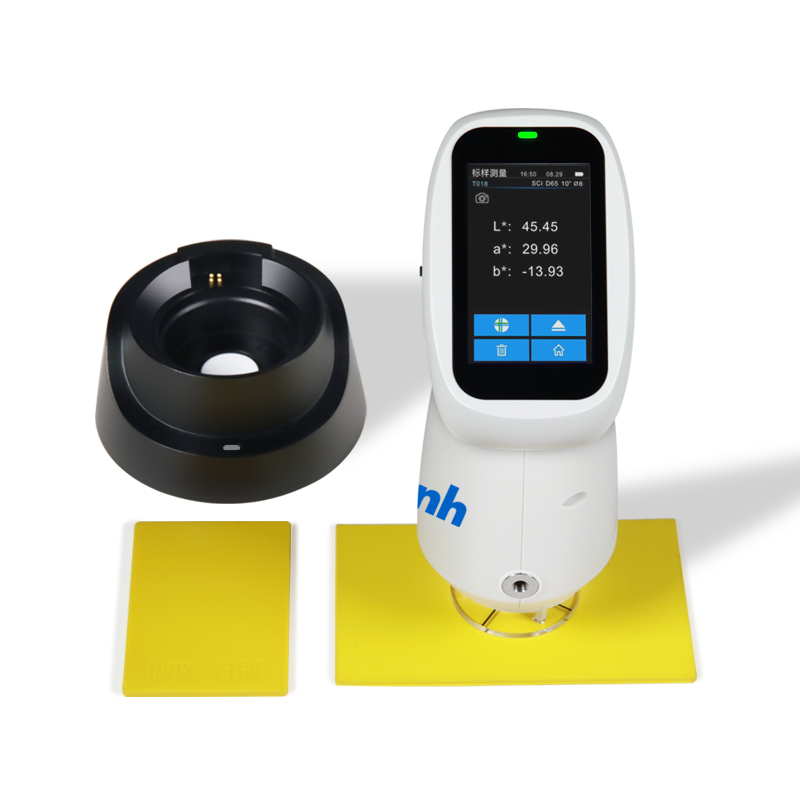

聚丙烯塑料顆粒色差的檢測,通常是使用色差儀進行。色差儀能夠測出塑料樣品的顏色差異,從而得出顆粒色差的結果。

1.原材料影響

色母和色粉的耐熱性、耐剪切性、配方相容性、分散程度等不同,都有可能使聚丙烯顆粒產生色差

2.加工工藝和設備影響

根據原材料配方不同,制定不同的混料和顆粒工藝條件。對于顏色易分散,顆粒牽條不易斷的系列制定通用工藝條件;針對少數特殊產品制定相應的工藝條件。為確保同批次間有色粒的色差盡量小,使用設備和操作工藝必須一致。

3.生產環境影響

改性有色粒的生產環境要求特別高。由于著色劑大多數為粉體,空氣中漂浮的粉塵易對環境污染。生產線之間的隔離和及時清理,十分必要,不可忽略。

4.人為因素影響

人為因素一般包括:稱量準確性,投料準確性,機器設備清洗是否干凈,顏料稀釋時的比例是否一致,原材料是否有牌號的調換或是否因放置時間久了而被污染,配方計算是否有誤等。

為了管控聚丙烯塑料顆粒的外觀顏色品質,就需要在產品加工生產的各個環節進行色差檢測。傳統的聚丙烯塑料顆粒色差的檢測方式主要是依靠人眼目視觀察,由于人眼主觀判斷很容易產生偏差,并且目視測色觀察條件的變化也會影響到聚丙烯塑料顆粒的顏色檢測結果。為了準確的檢測聚丙烯塑料顆粒生產過程中細微的顏色差異,就可以使用儀器進行測定,常用的儀器就是色差儀。

聚丙烯塑料如何控制色差

塑膠應用非常廣泛,是日用品、汽車、家電、手機、醫療器械中不可或缺的部件。我們常見的塑膠原料是pe聚乙烯、pp聚丙烯、pa尼龍等材質,其原料顆粒為白色或者乳白色半透明狀的,并非本來就具有各種各樣的顏色。工業生廠上,為了形成顏色差異化的產品,就會用專門的染色劑,將塑膠制品打造成各式各樣的顏色。然而在具體的上色作業中,染色劑成分以及助劑的配比,都會影響最終產品的外觀色彩,為了讓塑膠料顏色差異在合理的范圍內,工業上常用的方法就是,通過色差儀調色配色系統,控制塑膠料的色差。

常用的色差計有兩種類型,一種是單純的色差計,另一種則是分光測色儀,用色差儀器代替人的眼睛,去除人工因素對色差評定結果的影響因素。

單純的色差計不能精確測量出色源的三刺激值和色品坐標,不過可以準確的測出兩個樣品之間的顏色差異,容易用標準樣板進行校正和輸出多個色差值,適合同一產品作批量管理,操作簡單,效率較高。

分光測色儀是通過測各個波長對完全漫反射面的反射系數,通過測量的數據進行處理,利用CIE提供的標準觀察者和標準光源按一定公式計算出可評價色度值及其他各種數值。先進的帶內裝微處理器的分光光度計,具有0%、100%的自動校正及倍率增加等功能,從而提高了精度。

通過分光測色儀,建立塑膠料顏色數據庫,利用計算機進行調色配方及其管理就可以有效的控制塑膠料顏色上的差異。

如何檢測聚丙烯有色粒每批次樣品之間的色差(ΔE)?從一個經過混合、擠出聚丙烯塑料顆粒的批量產品中取樣,一般分別在上述過程的前、中、后三次取樣。所取樣在注塑成型機上將其加工為色板。對色板的顏色色差進行測試。如果色板與標樣之間的色差在該產品規定的色差范圍內,產品即判定為合格,否則就要對有色粒色粉配方進行調整至合格。

顏色色差測試通常采用色差儀與目測相結合評定。由于儀器和肉眼的敏感度不同,僅用儀器測試會產生偏差,必須兩者結合。色差儀作為光電儀器,采用目前業界最常用的國際通用的測色標準CIE1976LAB顏色空間,以L*值表示顏色的明度,色度分量a*分量(從綠色到紅色)和b*分量(從藍色到黃色)構成直角坐標系。+a*為紅色方向,-a*為綠色方向。+b*為黃色方向,-b*為藍色方向,中央為消失區。當a*值和b*值增大時,色點遠離中心點,飽和度增大。不同的色差結果你描述如下:

ΔΕ0~0.25:非常小或沒有;理想匹配

ΔΕ0.25~0.5:微小;可接受的匹配

ΔΕ0.5~1.0:微小到中等;在一些應用中可接受

ΔΕ1.0~2.0:中等;在特定應用中可接受

ΔΕ2.0~4.0:有差距;在特定應用中可接受

ΔΕ>4.0:非常大;在大部分應用中不可接受

上一頁 : 色差儀檢測地毯色差一致性

下一頁 : 食用油顏色檢測方法:液體色差儀檢測食用油的顏色

Copyright ? 2024 廣州保來發儀器有限公司 版權所有 粵ICP備2022072934號